Nhiều năm qua, ngành công nghiệp chế tạo đồng hồ đã chứng kiến rất nhiều cơ cấu hồi (bộ thoát) đồng hồ được phát minh ra rồi nhanh chóng trở nên lỗi thời, nhưng gần đây lĩnh vực này ngày càng “chùng” lại với ít phát kiến hơn. Cơ cấu hồi đồng trục (Co-Axial escapement: phát minh bởi George Daniels vào năm 1974, và được cấp bằng sáng chế vào năm 1980) đã viết lại chuẩn mực của ngành công nghiệp chế tạo đồng hồ và giờ đây được xem là một trong những bước tiến quan trọng nhất của đồng hồ cơ kể từ phát minh của Thomeas Mudge về cơ cấu hồi sử dụng mỏ neo (lever escapement), được sử dụng lần đầu tiên trong đồng hồ từ năm 1769.

Gần đây, hãng đồng hồ Omega đã mời một nhóm phóng viên đến tham quan dây chuyền sản xuất máy đồng hồ Co-Axial 9300/9301* tại xưởng sản xuất ETA tại Granges. Chuyến tham quan hiếm hoi này là cơ hội để các tín đồ hiều hơn về đồng hồ Omega Co-Axial và những quyết tâm của hãng đối với dòng đồng hồ này. Từ bài viết trên trang WtheJournal và nhiều tờ báo uy tín khác, LONGBACH tổng hợp và giới thiệu đến các bạn bài viết về máy đồng hồ Co-Axial của Omega.

1. Co-Axial, dấu hiệu của Omega

Sự khác nhau giữa cơ cấu hồi đồng trục và cơ cấu hồi sử dụng mỏ neo là phương pháp truyền tải năng lượng cung cấp cho bánh lắc. Bánh lắc phải được cung cấp một mức năng lượng như nhau cho mỗi lần dao động để duy trì sự dao động này và đếm thời gian. Cơ cấu hồi lever escapement sử dụng các mỏ neo (chân kính) thực hiện cả hai chức năng: truyền lực từ hệ thống bánh răng đến bánh lắc (balance) và chức năng khóa (để chia phân chia năng lượng, từ đó phân chia thời gian). Để thực hiện cả hai chức năng đó thì bánh răng hồi phải tiếp xúc với 2 mỏ neo theo dạng trượt (sliding), tạo ra các xung trên bề mặt của chân kính, gây ra hiện tượng trượt trên bề mặt răng của bánh răng hồi trong quá trình truyền lực. Hiện tượng trượt buộc các nhà sản xuất đồng hồ phải sử dụng loại dầu đặc biệt (lubricant) để bôi trơn bề mặt sao cho chúng chuyển động thật trơn tru. Do sự dính ướt của dầu cho nên hiệu quả truyền lực bị giảm đáng kể dẫn đến giảm biên độ dao động của bánh lắc và do đó giảm độ chính xác của đồng hồ.

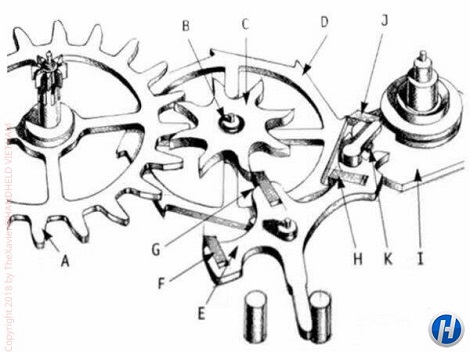

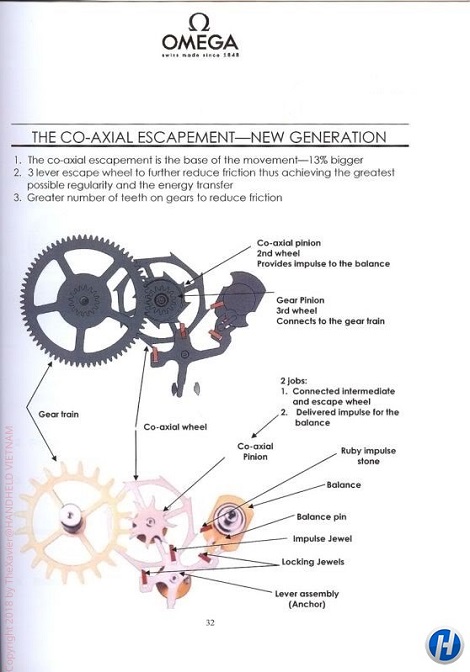

Cơ cấu hồi Co-Axial Escapement phân chia chức năng truyền lực và chức năng khóa của cơ cấu hồi thông qua bốn chân kính (I, F, G, H). Trên hình vẽ (từ tài liệu của Omega), bánh răng A là một bánh răng thứ tư trong hệ bánh răng đã được thay đổi, cung cấp momen xoắn cho cơ cấu hồi. C và D là hai bánh răng đồng trục B (Co-Axial Wheel), có chức năng như một bánh răng hồi (escape wheel).

Chức năng khóa được thực hiện ở hai chân kính F, H trong khi chức năng truyền động được thực hiện ở chân kính G, đều được đặt trên cần gạt E. Chú ý rằng G nằm trên một mặt phẳng khác so với F và H, nó nằm ở phía trên và ăn với các răng của bánh răng nhỏ của Co-Axial. Chiếc bánh lắc I (balance) được thay đổi chút ít theo cách bố trí này. Nó vẫn quay quanh trục K nhưng có bổ sung thêm một chân kính J nhận trực tiếp lực từ bánh răng bên dưới của Co-Axial.

Có thể thấy rằng trong cơ cấu hồi co-axial hoạt động giống như đẩy cửa mở, khi mà hai bộ phận là cần gạt và bánh xe, thay vì trượt lên nhau, thì chỉ nhẹ nhàng đẩy vào nhau, gần như không có ma sát, và không cần sử dụng dầu bôi trơn, giữ cho biên độ của bánh lắc không bị ảnh hưởng.

Theo Omega, CoAxial có 3 ưu điểm chính: (1) giảm thiểu sự ma sát bên trong máy đồng hồ (2) chức năng bấm giờ chronograph của đồng hồ chính xác hơn và (3) không cần phải được thay thế thường xuyên như những cơ cấu hồi trước đây. Trong khoảng thời gian vài năm trở lại đây, Omega rất thành công trong việc đưa những ý tưởng có vẻ như không thực vào trong thực tế của ngành công nghiệp này. Được xây dựng dựa trên thành công của cơ cấu hồi Co-Axial, thương hiệu này sau đó đã phát triển máy đồng hồ Co-Axial (theo đó là một dòng đồng hồ riêng biệt), với thiết kế được cải tiến hoàn toàn và phù hợp hơn với cơ cấu hồi mới.

2. 750,000 chiếc đồng hồ mỗi năm

Theo CEO Stephen Urquhartm, Omega sản xuất gần 750.000 sản phẩm đồng hồ mỗi năm. Trong số này có khoảng hơn 500.000 đồng hồ cơ, và hầu hết đều sử dụng công nghệ cơ cầu hồi Co-Axial. Một điều cũng đáng chú ý là vào năm 2012, 526.046 máy đồng hồ cơ của Omega đã được chứng nhận bởi Official Swiss Chronometer Testing Institute (COSC). Những chiếc đồng hồ Omega có chứa cơ cấu hồi Co-Axial đều có thời hạn bảo hành là 4 năm

3. 10 dòng máy đồng hồ Co-Axial

Năm 1999, tại hội chợ đồng hồ Baselworld, Omega thông báo về một chiếc đồng hồ mới cho bộ sư tập DeVille: được chứng nhận chronometer và sản xuất số lượng giới hạn. Chiếc DeVille Co-Axial caliber 2500 là chiếc đồng hồ đầu tiên chứa cơ cấu hồi Co-Axial mà họ mua bản quyền từ George Daniels, chỉ sản xuất giới hạn 1000 chiếc làm từ vàng vàng (yellow gold), 1000 chiếc làm từ vàng đ (red gold), 1000 chiếc làm từ bạch kim. Máy đồng hồ Omega caliber 2500 bắt nguồn từ máy ETA 2892, được bổ sung thêm cơ cấu hồi co-axial và bánh lắc free – spung (bánh lắc không có cầu chỉnh dây tóc(regulatior, việc chỉnh bánh lắc chạy nhanh, chậm được thực hiên bằng cách chỉnh trọng lực quay của bánh lắc thông qua chỉnh các ốc vặn gắn trên bánh lắc).

Năm 2007, Omega giới thiệu chiếc De Ville Hour Vision Chronometer, máy Cal.8500. Toàn bộ 202 chi tiết của chiếc đồng hồ này đều được thiết kế và sản xuất tại xưởng chế tạo của công ty. Từ đó cho đến mẫu gần đây nhất (máy 9605/9615, có các chức năng bấm giờ, theo dõi giờ và ngày GMT), Omega đã không ngừng mở rộng phạm vi sử dụng của máy đồng Co-Axial, xuất xưởng 10 dòng máy đồng hồ Co-Axial. Phạm vi sử dụng rộng rãi phản ánh Omega đang nỗ lực chứng tỏ khả năng dẫn đầu và sản xuất đồng hồ với phạm vi công nghiệp – nhiều bước tiến đáng kể đã được thực hiện để cảm ơn đến những đóng góp của Swatch Group trong ngành công nghiệp đồng hồ.

4. Silicon

Những máy đồng hồ Co-Axial của Omega chứa hệ thống điều chính Bánh lắc – Dây cót bằng silicon không có từ tính và độ bền cao, do đó chúng ưu việt hơn khi thực hiện chức năng bấm giờ (chronograph). Hơn nữa, Silicon rất ít hao mòn và cho dù có bị hao mòn thì cũng xảy ra rất chậm. Đó là lý do khiến vật liệu này trở nên hoàn hảo để dùng trong hệ thống điều chỉnh bánh lắc – dây cót.

5. Trơn nhẹ tuyệt đối

Một trong những hạn chế của công nghệ chế tác đồng hồ mà George Daniels muốn xóa bỏ khi phát minh ra cơ cấu hồi Co-Axial là sự cần thiết của việc bôi trơn máy đồng hồ. Đối với công nghệ Co Axial, thời gian cần thiết để thêm dầu vào các chi tiết là khoảng 7 năm, lâu hơn so với thời gian 4-5 năm của các máy sử dụng cơ cấu hồi mỏ neo. Mặc dù Omega thừa nhận rằng công ty vẫn chưa hoàn toàn thành công trong việc xóa bỏ sự cần thiết của việc tra dầu vào giữa các chi tiết, nhưng công ty khẳng định rằng họ vẫn đang không ngừng nghiên cứu để cải tiến hạn chế này trong những sản phẩm của họ. Trong thời gian đó, những giọt dầu siêu nhỏ vẫn được sử dụng tại một số điểm tiếp xúc nhất định trong máy đồng hồ.

6. Máy đồng hồ Cal. 9300/9301

Máy đồng hồ chronograph Co-Axial đầu tiên của Omega là máy 9300/9301. Những máy đồng hồ cơ tự động của Omega luôn có hai số hiệu mỗi mẫu đồng hồ – một là bản “standard”, cái còn lại là cho phiên bản “cao cấp” (luxury), chứa những quả lắc và trụ bánh lắc làm từ vàng. Đồng hồ Co-Axial Chronograp Cal.9300 có một mặt số phụ tại vị trí 3 giờ với kim giờ 12 tiếng và kim phút 60 phút, cho phép người đeo đọc thời gian bấm giờ một cách trực quan. Thời gian giây đo bằng chức năng chronograph được hiển thị bằng kim giây chính và một kim giây nhỏ tại vị trí 9h sẽ hoàn tất toàn bộ chức năng này.

7. Dây chuyền sản xuất tự động

Trong dây chuyền sản xuất của EAT tại Grangers, nơi máy đồng hồ 9300/9301 được sản xuất độc quyền cho Omega, công nghệ chính là yếu tố thống lĩnh! Những máy đồng hồ được đặt trên những chiếc xe đẩy nhỏ tự động chạy trên băng chuyền trong suốt toàn bộ dây chuyền, dừng lại ngay trước mặt những kỹ thuật viên tại mỗi giai đoạn của dây chuyền. Mỗi lần những chiếc xe đẩy dừng lại, một ký thuật viên sẽ thực hiện thao tác lên một bộ phận cụ thể trong dây chuyền sản xuất. Dây chuyền hoạt động dựa trên nguyên tắc “just-in-time”. Các kỹ sư cũng di chuyển và thay đổi vị trí làm việc trong suốt cả ngày làm việc, phụ thuộc vào thao tác xử lý nào cần được yêu cầu ở bất cứ điểm nào. Mỗi xe đẩy được gắn một con chip nhỏ có thể ghi lại nhưng thao tác cần được thực hiện trên mỗi máy đồng hồ. Một khi một máy đồng hồ đã di chuyển qua tất cả các vị trí thao tác, nó được chuyển đến đích cuối cùng, nơi nó sẽ được kiểm tra chất lượng trước khi được chuyển tới những phòng thí nghiệm của COSC để chứng nhận chất lượng.

8. Không bụi tuyệt đối!

Dây chuyền sản xuất được đặt trong một căn-phòng-không-bụi, nơi từng hạt bụi cuối cùng được hút ra và loại trừ hoàn toàn. Có một tấm thảm dính đặt tại cửa ra vào và những kỹ thuật viên (và những vị khách tham quan hiếm hoi) được trang bị trang phục chống bụi từ đầu đến chân để hạn chế phát sinh bụi đến mức thấp nhất. Những sự thận trọng này giúp ta hoàn toàn hiểu được rằng nếu bất kỳ hạt bụi nào lọt vào một máy đồng hồ thì tất nhiên sẽ ảnh hưởng đến hoạt động của nó.

9. Độc quyền Omega

Trong suốt những năm thập niên 1990, George Daniels đã đi từ nhà máy này đến nhà máy khác với bộ thoát của anh ấy trong tay, nhưng không ai có vẻ quan tâm đến phát minh của anh. Chỉ đến khi Nicolas G. Hayek, người sáng lập tập đoàn SWATCH với nhiều ý tưởng có vẻ không thực tế, ghi nhận phát kiến này và thực hiện một vài quyết định táo bạo đối với nền công nghiệp chế tạo đồng hồ của Thụy Sĩ. Theo Stephen Urquhart, CEO của Omega, một sự thật là việc không có ai có ý định phát triển công nghệ Co-Axial càng chứng tỏ nó không dễ dàng để hoàn thiện. Ngày nay, máy đồng hồ Co-Axial đã là một cái tên chung. Mặc dù công nghệ này thuộc về tập đoàn SWATCH và những thương hiệu khác có thể phát triển nó cho mình, nhưng điều này có vẻ khó có thể xảy ra trong một tương lai gần.

10. Một tương lai của đồng hồ kháng từ

Trong năm 2013, Omega cho ra mắt Seamaster Aqua Terra có khả năng chịu áp lực lớn hơn 15000 Gauss, một chiếc đồng hồ với bộ phận máy hoàn toàn không có từ tính có thể kháng lại thậm chí những mức từ trường cao nhất, như là mức từ trường phát ra từ máy scan MRI (Magnetic Resonance Imaging). Giờ đây, khả năng kháng từ còn được lên kế hoạch để phát triển xa hơn và mục tiêu trung hạn là chế tạo những máy đồng hồ Co-Axial không từ tính. CEO của Omega, Stephen Urquhart, giải thích, công nghệ này thậm chí sẽ trở thànhmột dạng chứng nhận (sẽ được quyết định sắp tới đây) có thể “vượt tầm của COSC”